Kluczowe znaczenie dla wykonania dobrej jakości nadruku, ma odpowiednie przygotowanie formy drukowej, zwanej potocznie sitem. Poniżesz znajdziesz kilka istotnych zagadnień, z jakimi należy się zapoznać, zanim rozpoczniesz swoją przygodę z sitodrukiem.

Wybór odpowiedniej siatki

Wybór siatki zależy od rodzaju drukowanej powierzchni (płaska, nieregularna, niepłaska), rodzaju druku (proste elementy, cienkie linie, rastry, pełne pokrycie – apla) oraz rodzaju farby (konwencjonalne, pasty pigmentowe, UV, kleje, flocki). W związku z powyższym, należy wziąć pod uwagę gęstość siatki wyrażoną w liczbie nitek na centymetr a także siłę napięcia siatki na ramie. Dla przykładu, do druku rastrowego używa się gęstych siatek 130-180T (liniatura 20 lpi i więcej), natomiast do druku farbami plastizolowymi na t-shirtach wykorzystuje się siatki 49T-79T.

Istotna jest również barwa siatki – światło padające na nitki białej siatki ulega rozproszeniu, powodując podświetlenie warstwy kopiowej (emulsji) a tym samym powstanie nieostrych krawędzi. W przypadku zastosowania siatki żółtej, światło jest całkowicie pochłaniane przez barwione nitki i nie występuje zjawisko rozproszenia światła.

Przygotowanie siatki

Przed pokryciem siatki materiałem światłoczułym, należy ją odtłuścić za pomocą przeznaczonego do tego środka i rozprowadzić go szczotką z nylonowym włosiem z dwóch stron. Następnie należy preparat spłukać i pozostawić siatkę do wyschnięcia. Odtłuszczanie jest bardzo ważne i zapobiega powstawaniu tzw. rybich oczek a także odrywaniu się emulsji podczas wywoływania szablonu.

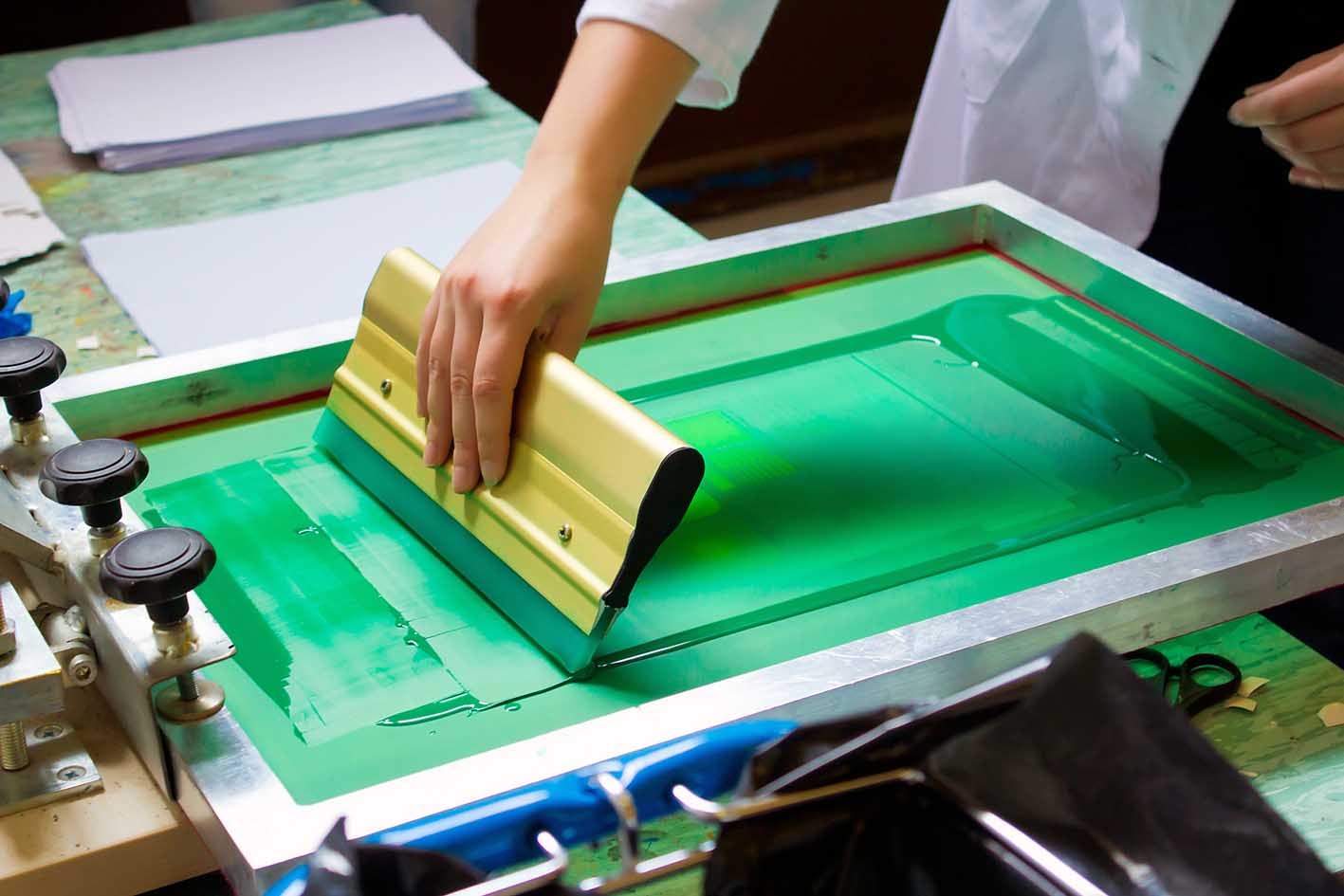

Na tak przygotowaną siatkę nanosimy emulsję światłoczułą za pomocą specjalnej rynienki. Podczas nakładania emulsji rama z siatką powinna być lekko odchylona od pionu (najlepiej oprzeć ją o ścianę i zabezpieczyć przed przesuwaniem się). Siatkę zaczynamy „zaciągać” emulsją od strony drukowej a następnie od strony raklowej, pamiętając, że ostatnie powleczenie należy wykonać zawsze od strony raklowej. Standardowo siatki zaciąga się w systemie 1/1, 1/2 lub 2/2 ale w zależności od drukowanego podłoża i użytej farby, może być potrzebna grubsza warstwa kopiowa (warstwa emulsji).

Po naniesieniu emulsji, siatkę suszymy w pozycji poziomej, stroną drukową do dołu. Emulsje dwuskładnikowe (z uczulaczem) muszą być zmieszane wcześniej i odgazowane (pozbawione pęcherzyków powietrza). Wszystkie operacje związane z nanoszeniem emulsji należy wykonywać przy żółtym świetle.

Przygotowanie diapozytywu (kliszy)

W przypadku druku prostych, nierastrowych grafik, do przygotowania diapozytywu wystarczy zwykła drukarka laserowa i kalka techniczna. Takie wydruki przed rozpoczęciem naświetlania należy dodatkowo zaczernić specjalnym preparatem. Jeśli zamierzamy wykonywać nadruki rastrowe, niezbędna jest dobra drukarka (np. Epson SC T3200 lub Epson L1300) wraz z oprogramowaniem RIP i odpowiednim atramentem do separacji a także specjalną, matową folią.

Naświetlanie

Przygotowaną kliszę mocujemy za pomocą bezbarwnej taśmy klejącej do siatki od strony drukowej, kładziemy na szybę kopioramy i rozpoczynamy naświetlanie. Podczas tego procesu należy zwrócić uwagę na to, aby diapozytyw dokładnie przylegał do siatki. Ustalenie prawidłowego czasu naświetlania należy wykonywać doświadczalnie, stosując różne czasy. Długość czasu naświetlania zależy od rodzaju światła, odległości między siatką a źródłem światła, światłoczułości emulsji, grubości naniesionej emulsji, gęstości siatki oraz wilgotności emulsji. Aby precyzyjnie dobrać czas świecenia, należy skorzystać z kalkulatora naświetleń.

Wywoływanie

Po zakończeniu procesu naświetlania, nienaświetlone (nie utwardzone przez światło) elementy warstwy kopiowej (zakryte diapozytywem), wymywa się wodą. Należy zwilżyć siatkę po obu stronach delikatnym strumieniem wody i odczekać około minuty. Następnie silniejszym strumieniem wymywamy nieutwardzone części emulsji do momentu, aż wzór będzie dobrze widoczny a woda spływająca z drugiej strony siatki nie będzie miała śladów piany. Można użyć również – z zachowaniem ostrożności – myjki ciśnieniowej od strony drukowej, aby nie uszkodzić warstwy kopiowej. Należy zebrać nadmiar wody z powierzchni siatki, ponieważ może ona po wyschnięciu tworzyć cienkie błonki, blokujące przechodzenie farby podczas druku. Można to zrobić za pomocą gąbki lub niepylącego (nie zostawiającego kłaczków) papieru.

Tak przygotowaną formę drukową należy suszyć w pozycji poziomej, stroną drukową do dołu, w temperaturze 30-40°C. Należy zwrócić uwagę, że suszenie zarówno naświetlonej już siatki, jak i siatki zaciągniętej emulsją, w temperaturze powyżej 40°C, może spowodować jej utwardzenie termiczne a co za tym idzie problemy z odwarstwieniem emulsji.

Retusz

Wszystkie uszkodzenia naświetlonej siatki (np. dziurki) powstałe w wyniku nieprawidłowego przygotowania, można zamalować specjalnym środkiem retuszerskim lub uczuloną emulsją. W tym drugim przypadku należy ponownie naświetlić siatkę.

Odwarstwianie

Po zakończeniu druku należy zebrać farbę i dokładnie oczyścić siatkę i ramę za pomocą rozpuszczalników organicznych lub specjalnych zmywaczy do farb. Po zmyciu farby sito trzeba dokładnie odtłuścić, ponieważ pozostałe w porach resztki rozpuszczalnika mogą blokować dostęp roztworom odwarstwiającym. Należy używać odwarstwiacza przeznaczonego do danego typu emulsji, zgodnie z zaleceniami producenta.

żródło: opracowanie własne